Zakup manipulatora przemysłowego to decyzja, która może znacząco wpłynąć na efektywność i bezpieczeństwo pracy. Aby jednak proces ten przebiegł sprawnie, konieczne jest odpowiednie przygotowanie i współpraca pomiędzy dostawcą a użytkownikiem. Nieodpowiednie podejście może prowadzić do wydłużenia procedury, a w skrajnych przypadkach – do wyboru urządzenia, które nie spełni oczekiwań. Jak więc skutecznie przejść przez cały proces – od pierwszego zapytania po wdrożenie manipulatora w zakładzie?

Przygotowanie do zakupu – jakie informacje są kluczowe?

Każdy proces zakupowy rozpoczyna się od zebrania niezbędnych informacji. Im lepiej użytkownik przygotuje się do współpracy z dostawcą, tym szybciej i sprawniej można będzie zaprojektować oraz wdrożyć urządzenie.

W pierwszej kolejności warto przeanalizować swoje potrzeby i zebrać dane na temat:

- Przenoszonych produktów – ich wagi, wymiarów, materiałów oraz punktów, w których można je bezpiecznie chwytać.

- Cyklu pracy – czyli sposobu, w jaki produkt jest pobierany, transportowany i odkładany. Istotne są także niuanse, takie jak konieczność obrotu, precyzyjnego dopasowania czy przenoszenia w określonej orientacji.

- Środowiska pracy – ograniczenia przestrzenne, obecność infrastruktury, wymagania dotyczące stref bezpieczeństwa (np. ATEX, strefy czyste) oraz czynniki wpływające na działanie urządzenia, takie jak zapylenie czy agresywne chemikalia.

Zebranie tych informacji przed pierwszym spotkaniem z dostawcą pozwala na szybsze przygotowanie oferty i uniknięcie wielokrotnej wymiany danych. Więcej o tym, jakich informacji może potrzebować dostawca przeczytasz w artykule Dalmec Polska. Jeśli to możliwe, warto także dostarczyć rzeczywiste próbki produktów, które będą obsługiwane przez manipulator – znacznie ułatwia to proces projektowania.

Współpraca z dostawcą – na co zwrócić uwagę?

Dostawcy manipulatorów często pełnią rolę nie tylko producentów, ale także doradców technicznych, którzy pomagają zoptymalizować procesy produkcyjne. Kluczowe jest więc nie tylko przekazanie wymaganych informacji, ale również otwarta komunikacja i gotowość do współpracy.

Z perspektywy użytkownika warto przyjąć dwa podejścia:

- Zaufanie do doświadczenia dostawcy – producenci manipulatorów opierają swoje rozwiązania na wieloletniej praktyce i sprawdzonych technologiach. Często proponują rozwiązania, które na pierwszy rzut oka mogą wydawać się inne niż oczekiwane, ale w praktyce okazują się bardziej efektywne.

- Aktywne uczestnictwo w procesie – choć to producent odpowiada za projektowanie i wdrożenie urządzenia, użytkownik najlepiej zna swój proces produkcyjny. Współpraca powinna więc polegać na wymianie wiedzy – dostawca doradza najlepsze rozwiązania techniczne, a klient dostarcza szczegółowe informacje o swoich potrzebach.

Dobra praktyka to także przeprowadzenie wizji lokalnej przez dostawcę. Pozwala ona na dokładne zweryfikowanie warunków pracy i dopasowanie urządzenia do rzeczywistych wymagań zakładu.

Jakie kroki przyspieszają wdrożenie manipulatora?

Jakie kroki przyspieszają wdrożenie manipulatora?

Aby proces zakupu i instalacji manipulatora przebiegał sprawnie, warto rozważyć kilka dodatkowych działań:

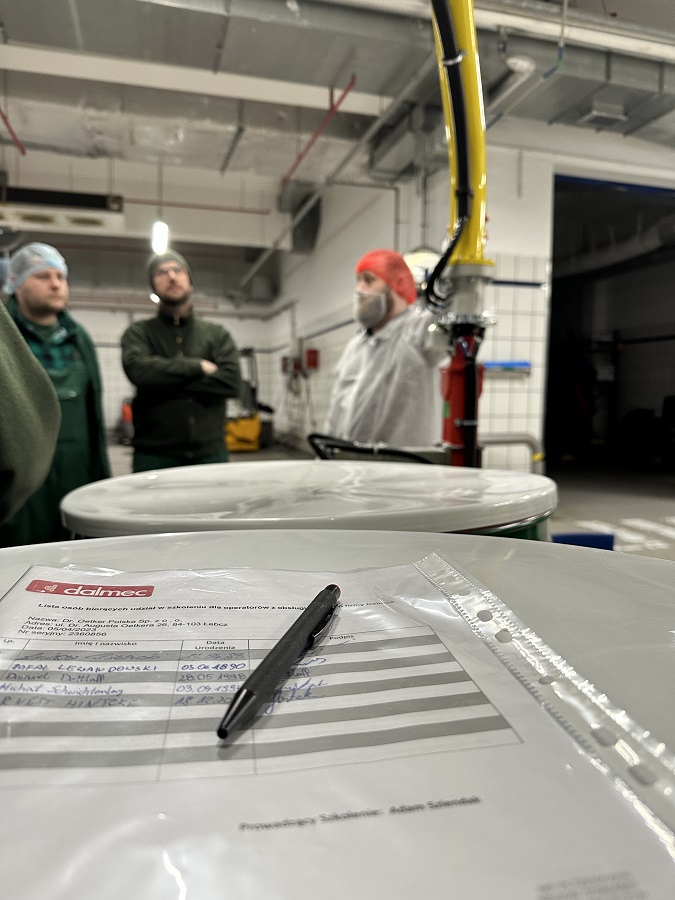

- Testowanie rozwiązań w praktyce – przed podjęciem decyzji warto zobaczyć manipulator w akcji. Można to zrobić poprzez wizytę w zakładzie, w którym urządzenie już działa, lub poprzez prezentację w showroomie producenta (zarówno fizycznym, jak i wirtualnym, takim jak wirtualny showroom Dalmec).

- Ocena długoterminowej opłacalności – choć wybór najtańszego rozwiązania może wydawać się atrakcyjny, kluczowe jest dopasowanie manipulatora do rzeczywistych wymagań produkcji. Niewłaściwie dobrane urządzenie może generować dodatkowe koszty serwisowe, być mniej ergonomiczne dla operatorów lub wymagać częstszych przestojów.

Podsumowanie – jak uniknąć problemów przy zakupie manipulatora?

Proces zakupu i wdrożenia manipulatora przemysłowego może być prosty i efektywny, jeśli zostanie odpowiednio zaplanowany. Kluczowe znaczenie ma dobre przygotowanie merytoryczne, otwarta współpraca z dostawcą oraz świadome podejście do wyboru urządzenia.

Aby zapewnić sobie sprawne wdrożenie manipulatora i uniknąć niepotrzebnych komplikacji, warto pamiętać o kilku podstawowych zasadach:

- Zbierz szczegółowe informacje o produkcie, procesie i środowisku pracy – to klucz do szybkiego i efektywnego dopasowania urządzenia.

- Współpracuj z dostawcą – zaufaj jego doświadczeniu, ale jednocześnie aktywnie uczestnicz w procesie wyboru.

- Zobacz manipulator w działaniu – testy i demonstracje pozwalają lepiej zrozumieć funkcjonalność urządzenia.

- Nie kieruj się tylko ceną – liczy się ergonomia, trwałość i dopasowanie do rzeczywistych potrzeb.

Dzięki takiemu podejściu możliwe jest nie tylko sprawne wdrożenie manipulatora, lecz także jego optymalne wykorzystanie w codziennej pracy, co przełoży się na poprawę efektywności i bezpieczeństwa w zakładzie.

Jakie kroki przyspieszają wdrożenie manipulatora?

Jakie kroki przyspieszają wdrożenie manipulatora?