Jednym z najważniejszych etapów produkcji stolarki okiennej jest zgrzewanie profili, z których powstaje rama oraz skrzydło okna. Precyzja przeprowadzenia tego procesu decyduje bowiem nie tylko o estetyce, ale i szczelności, a tym samym i energooszczędności gotowego produktu. Polska firma Prez-Met z podczęstochowskiego Romanowa znalazła sposób, by zoptymalizować ten proces: opracowana przez nią technologia Precision Line umożliwia precyzyjne sterowanie wielkością i kształtem wypływki – i to bez użycia noży ścinających. Na razie producent wprowadził ją w zgrzewarkach czterogłowicowych ZGP 760, które od strony automatyki niemal w całości bazują na komponentach firmy Beckhoff.

Okna jako produkt trafiający do sprzedaży detalicznej muszą cechować się nienaganną estetyką. Dotyczy to zwłaszcza miejsc łączenia poszczególnych komponentów, szczególnie narażonych na odkształcenia i inne wady powstające jeszcze na etapie produkcji. W przypadku naroży ram oraz skrzydeł okiennych z tworzyw sztucznych zgrzewanych konwencjonalnymi metodami zmusza to producentów do wtórnej obróbki połączeń, zwykle za pomocą zintegrowanych ze zgrzewarką noży ścinających. Noże te, o szerokości 2,5, a częściej 3,5 mm, usuwają naddatek materiału, jednocześnie tworząc rowki – zewnętrzny i wewnętrzny – o głębokości co najmniej 0,5 mm. I choć może wydawać się, że to niewiele, taka ingerencja w strukturę profilu może mieć spory wpływ na jego wytrzymałość na obciążenia, a także całkowitą szczelność konstrukcji. A w dobie coraz większej presji na energooszczędność stolarki okiennej ten ostatni aspekt stale zyskuje na znaczeniu.

Problem ten dostrzegła firma Prez-Met z Romanowa – doświadczony wytwórca maszyn dla sektora produkcji stolarki okiennej i drzwiowej. Jej konstruktorzy zaczęli zastanawiać się, jak wyeliminować konieczność stosowania noży ścinających bez uszczerbku dla estetyki połączeń.

Marek Klimek, prezes firmy Prez-Met:

Chcąc wyeliminować markerowanie naroży i uzyskać wysoką precyzję wykonania, nasz zespół badawczy przez wiele miesięcy testował różne rozwiązania techniczne. Zanim trafił do klienta, prototyp maszyny wykonał kilkaset próbnych zgrzewów.

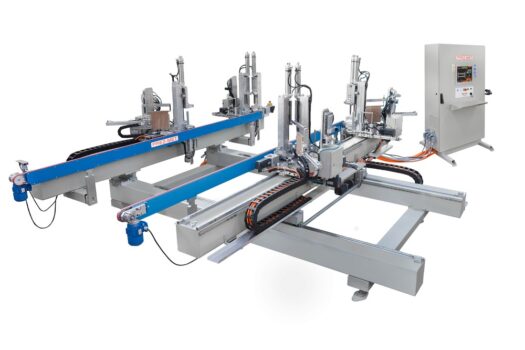

W efekcie powstała Precision Line – opatentowana technologia zgrzewania profili okiennych bazująca na zestawie wymiennych stempli. Zastosowana w czterogłowicowej zgrzewarce ZGP 760, umożliwia pełną kontrolę wypływki, a tym samym gwarantuje pierwszorzędną jakość gotowych ram.

Marek Klimek podkreśla:

Nazwa „Precision Line” odwołuje się nie tylko do precyzyjnej linii zgrzewu, ale także do całej strategii naszego działania, w której kluczową rolę zawsze odgrywała precyzja, jakość i ciągłe doskonalenie.

Tradycja i nowoczesność w jednym

Rewolucyjność pomysłu Prez-Metu polega m.in. na tym, że w dużej mierze bazuje on na technologii stosowanej dotąd przy zgrzewaniu elementów ram oraz skrzydeł okiennych z tworzyw sztucznych. Podobnie jak w tradycyjnych zgrzewarkach, zamocowane na blatach maszyny profile są najpierw wprowadzane pod lustra grzewcze i nagrzewane do zadanej temperatury, a następnie dociskane do siebie i zgrzewane. Różnica polega na tym, że każda z głowic wyposażona jest dodatkowo w górne i dolne stemple formujące, które odpowiednio kształtują wypływkę spoiny, tak by od strony zewnętrznej powstała cienka, estetyczna linia, zaś od wewnętrznej – idealnie wyrównana powierzchnia lub precyzyjnie ukształtowana wypływka o szerokości do ok. 2 mm. Możliwość taką oferuje funkcja regulacji odległości pomiędzy stemplami wewnętrznymi pozwalająca dostosować ją do indywidualnych preferencji zakładu.

System, wykorzystany po raz pierwszy w czterogłowicowej zgrzewarce ZGP 760, został już doceniony na polskim rynku i nagrodzony m.in. statuetką „Innowacyjne Rozwiązania Branży Stolarki” 28. Konwentu Stolarki VIP, który odbył się pod koniec lutego na zamku w Gniewie. Zaś sama maszyna mimo niedawnej premiery została już wdrożona w szeregu zakładów, w tym m.in. w firmach ALDO (Puńców), DOMEX (Chojnów), HENSFORT (Przemyśl), KM OKNO (Borowa), MK OKNA (Pleśna), OKNA KĘPA (Stobiecko Szlacheckie), OKNOPLUS (Kraków), PLASTBUD (Bochnia), REDAN (Połczyn Zdrój),TUR-PLAST (Czaplinek) i inne.

Spektakularny sukces nowej technologii sprawił, że producent zdecydował się zastosować ją także w innych wytwarzanych przez siebie maszynach.

prezes Prez-Metu:

W związku z tym, że Precision Line definiuje nie tylko metodę produkcji, ale także nasz sposób działania, chcemy ją rozpropagować jak najszerzej. W najbliższym czasie planujemy objąć nią kolejne maszyny, w tym z grup innych niż zgrzewarki.

Naszpikowana elektroniką

Wysoka estetyka i walory jakościowe połączeń, a więc efekt końcowy, który w ciągu nieco ponad pół roku przekonał do nowej technologii tak wielu klientów, nie mógłby jednak zaistnieć bez odpowiednich komponentów tworzących zharmonizowaną całość i zapewniających zgrzewarce bardzo wysoką precyzję ruchu – na poziomie setnych części milimetra. Wystarczy bliżej przyjrzeć się modelowi ZGP 760, aby przekonać się, że jest on dosłownie naszpikowany nowoczesną elektroniką: same głowice obsługuje 11 serwonapędów, a pracę systemu nadzoruje układ składający się z enkoderów i czujników temperatury połączonych bezpośrednio z centralnym komputerem. Całość uzupełnia rozproszony układ bezpieczeństwa zintegrowany z kurtyną świetlną, fizycznymi barierami oraz funkcją Zatrzymania Kontrolowanego 2 (SS2).

Ogromne bogactwo funkcji stanowiło jednocześnie spore wyzwanie dla konstruktorów maszyny: należało tak dobrać poszczególne elementy systemu – zarówno sprzętowe, jak i software’owe – aby jak najlepiej zharmonizować pracę poszczególnych układów, a jednocześnie zapewnić łatwą obsługę urządzenia. Wybór padł na firmę Beckhoff, z którą Prez-Met łączyła wieloletnia, udana współpraca.

Marek Klimek podsumowuje:

Beckhoff jest dla nas synonimem solidnego i pewnego partnera biznesowego. Firma nie tylko dostarcza nowoczesne rozwiązania, ale też bardzo szybko reaguje na zmieniające się warunki rynkowe, czego przykładem jest organizacja cyklu webinariów podnoszących poziom wiedzy.

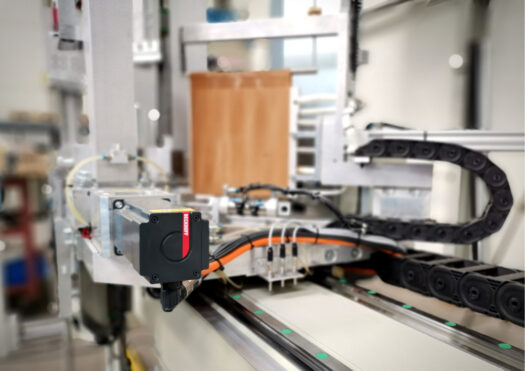

W funkcji sterowania ruchem zastosowano serwonapędy z serii AX5000 zintegrowane z silnikami głównymi i pomocniczymi z serii AM8000.

Sebastian Aszklar, menedżer aplikacji w firmie Beckhoff:

Pozwoliło to nie tylko zintegrować wszystkie funkcje sterowania w systemie TwinCAT, ale także wykorzystać zalety oferowane przez technologię OCT i sieć EtherCAT, aby zapewnić swobodną komunikację i przesył danych pomiędzy wszystkimi komponentami układu ruchu przy maksymalnym ograniczeniu okablowania.

Odpowiednie bezpieczeństwo komunikacji zapewniają połączone z serwonapędami karty AX5805 obsługiwane przez moduły TwinSAFE EL6900, EL1904 i EL2904. Zarówno one, jak i pozostałe moduły dostarczone przez firmę Beckhoff – moduł enkodera EL5151 do kontroli pozycji silników głównych, moduły czujnika temperatury EL3201 oraz moduły wejść EL1008 i EL1809 – komunikują się ze sobą i z centralnym komputerem za pośrednictwem sieci EtherCAT.

Sebastian Aszklar:

Technologia TwinSAFE znacznie zwiększa bezpieczeństwo aplikacji, a jednocześnie jest bardzo prosta w obsłudze. Moduły można konfigurować bezpośrednio w systemie TwinCAT, obsługiwać za pomocą sieci EtherCAT – i to również w wersji rozproszonej, a także w pełni diagnozować w systemie sterowania.

Co więcej, standard sieciowy marki Beckhoff został także wykorzystany do integracji wysp zaworowych firmy Festo, dzięki czemu maszyna może być obsługiwana z poziomu jednego systemu sterowania i jednego komputera.

Wszystko na jednym ekranie

W funkcji głównej jednostki sterowniczej wykorzystano komputer przemysłowy CX5130 firmy Beckhoff wyposażony w autorski interfejs stworzony od podstaw przez programistów i automatyków Prez-Metu.

Sebastian Aszklar:

Model ten został wybrany nieprzypadkowo: wyposażony w dwurdzeniowy procesor Intel Atom, oferuje bowiem dużą moc obliczeniową PLC, NC i VISU, a dodatkowo umożliwia zdalny dostęp i rozbudowę o funkcje IoT.

Z punktu widzenia użytkownika połączenie wszystkich funkcji w jednym interfejsie ma niebagatelne znaczenie: maksymalnie upraszcza bowiem obsługę zaawansowanego urządzenia – do tego stopnia, że poradzi sobie z nią nawet osoba nieposiadająca specjalistycznej wiedzy z zakresu programowania.

Zadania operatora ograniczają się bowiem w praktyce do załadunku profili na blaty robocze oraz wyboru odpowiedniego programu obróbczego na ekranie komputera. Jednocześnie zachowuje on przez cały czas pełną kontrolę nad procesem zgrzewania, dzięki czemu może w porę wychwycić ewentualne braki. A jeśli nie, zrobi to za niego maszyna: urządzenie zostało bowiem wyposażone w funkcję automatycznego wykrywania błędów dla każdej głowicy z osobna, a także ich wizualizacji w formie granicznej, tak aby nie trzeba było poszukiwać ich źródła. To jednak nie jedyne funkcje wykonywane automatycznie: ZGP 760 sama mierzy zgrzewane profile, automatycznie odprowadza je poza strefę obróbczą, dokonuje korekty długości ciętych profili, a także reguluje wypływkę i pozycjonuje głowice on-line, korzystając bezpośrednio z danych programu do produkcji okien.

Jednocześnie bardziej zaawansowanym użytkownikom zapewnia szerokie możliwości regulacji poszczególnych parametrów – od pozycji głowic, przez ciśnienie robocze w fazie topienia i łączenia profili, po temperaturę lustra. A to znacznie zwiększa elastyczność systemu, umożliwiając obróbkę wielu różnych materiałów, kształtów i geometrii profili.

Sebastian Aszklar:

Wysoka elastyczność systemu i możliwość jego rozbudowy o kolejne komponenty są nie tylko znakiem szczególnym, ale i głównym elementem filozofii firmy Beckhoff. A to sprawia, że jesteśmy w stanie stworzyć system idealnie dostosowany do potrzeb użytkownika i na tyle otwarty, aby rósł i rozwijał się razem z jego potrzebami.