To, w jaki sposób zarządzany jest magazyn w branży stolarki, wpływa bezpośrednio na każdy etap produkcji: od przyjęcia profili, przez ich komisjonowanie i przygotowanie do obróbki, aż po synchronizację z załadunkiem gotowych okien. Wydajny system magazynowy decyduje o tym, czy fabryka pracuje płynnie, czy zmaga się z przestojami i stratami.

W tym kontekście coraz częściej pojawiają się pytania, które nurtują producentów: czy automatyzacja magazynu faktycznie jest panaceum na wszystkie logistyczne bolączki? Czy magazyn automatyczny jest wystarczająco szybki, aby obsłużyć specyficzne procesy produkcyjne? A może prawdziwy klucz do sukcesu leży nie w samej szybkości, lecz w pełnej integracji z resztą łańcucha wartości?

Pytania te dotykają sedna wyzwań, z którymi mierzy się każdy producent w branży okiennej. Wewnętrzna logistyka w firmie stała się równie kluczowa jak jakość komponentów. Odpowiedź na rosnące wyzwania nie leży wyłącznie w wydajności technicznej magazynu, ale w jego zdolności do integracji z całym procesem – od dostawy surowca, przez produkcję, aż po transport gotowego wyrobu. Automatyzacja to inwestycja strategiczna, która wymaga holistycznego podejścia, a jeśli zostanie dobrze zaprojektowana, pozwala nie tylko usprawnić bieżące działania, lecz także zbudować trwałą przewagę konkurencyjną.

Zarządzanie złożonością w produkcji stolarki

Jednym z kluczowych wyzwań w sektorze stolarki otworowej jest to, że proces produkcyjny w zdecydowanej większości przypadków nie opiera się na seryjnej wytwórczości, lecz realizacji indywidualnych zamówień. Okna nie powstają „na magazyn”, a każde zlecenie może oznaczać odmienny projekt – zarówno pod względem wymiarów, jak i parametrów technicznych czy estetycznych. Ta specyfika generuje istotne konsekwencje organizacyjne. Przedsiębiorstwa muszą zarządzać bardzo szerokim spektrum materiałów wejściowych, które muszą być dostępne w odpowiednim momencie i w określonej ilości, aby sprostać różnym potrzebom klientów.

Podstawowym komponentem są profile okienne – z PCW lub aluminium – dostarczane przez wyspecjalizowanych systemodawców, takich jak Veka, Gealan, Aluplast, Salamander, Aluprof, Schüco czy Aliplast. Każdy z tych producentów oferuje dziesiątki wariantów profili, które różnią się m.in. kształtem, właściwościami izolacyjnymi czy możliwościami konstrukcyjnymi. Dodatkowym źródłem różnorodności jest paleta kolorystyczna, która musi odpowiadać indywidualnym preferencjom odbiorców końcowych. W praktyce oznacza to setki, a nierzadko tysiące możliwych kombinacji kształtów i kolorów profili. Sytuacja komplikuje się jeszcze bardziej, gdy producent stolarki współpracuje równolegle z kilkoma dostawcami systemów. W rezultacie konieczne jest równoczesne zarządzanie wieloma liniami asortymentowymi, co generuje wyzwania logistyczne i zwiększa ryzyko błędów związanych ze stanami magazynowymi.

Kluczowe pytanie, przed którym staje branża, brzmi: w jaki sposób skutecznie zapanować nad taką złożonością, zapewniając płynność produkcji, optymalizację zapasów oraz pełną kontrolę nad różnorodnością wariantów. To zagadnienie staje się dziś jednym z głównych kierunków rozwoju zarówno w obszarze technologii produkcyjnych, jak i systemów informatycznych wspierających zarządzanie procesami.

Synchronizacja produkcji i logistyki wewnętrznej

Nowoczesne centra obróbcze oraz linie technologiczne do produkcji stolarki okiennej oferują bardzo wysoką wydajność, jednak ich efektywność w praktyce zależy w dużej mierze od dostępności materiału w odpowiednim czasie. Przykładem jest proces okleinowania profili – każda zmiana kształtu czy koloru wymaga przezbrojenia maszyny, co wiąże się z przestojem i spadkiem produktywności. Jednym z powszechnie stosowanych rozwiązań jest grupowanie zleceń według parametrów profilu (kształtu i koloru), co pozwala wykorzystać potencjał parku maszynowego. Taka organizacja wymaga jednak niezwykle precyzyjnie zaplanowanego przepływu materiałów. System logistyczny musi być w stanie odpowiednio przygotować i zestawić partie profili jeszcze przed ich dostarczeniem na stanowisko produkcyjne. Oznacza to konieczność ścisłej integracji procesów magazynowych i transportu wewnętrznego z harmonogramem produkcji.

Wyzwanie to nie kończy się na logistyce zakładowej. W branży okiennej produkcja bardzo często nie przebiega zgodnie z kolejnością wpływu zamówień, lecz jest podporządkowana trasom i terminom dostaw do klientów końcowych. Wymusza to dodatkowy poziom koordynacji – od momentu przyjęcia profili od dostawcy, poprzez ich obróbkę i kompletację, aż po załadunek samochodu ciężarowego. Bez wsparcia zintegrowanych, w dużej mierze zautomatyzowanych systemów informatycznych, które synchronizują produkcję z logistyką wewnętrzną i zewnętrzną, utrzymanie ciągłości i przewidywalności procesów staje się praktycznie niemożliwe.

Przekształcenie chaosu w przewagę konkurencyjną

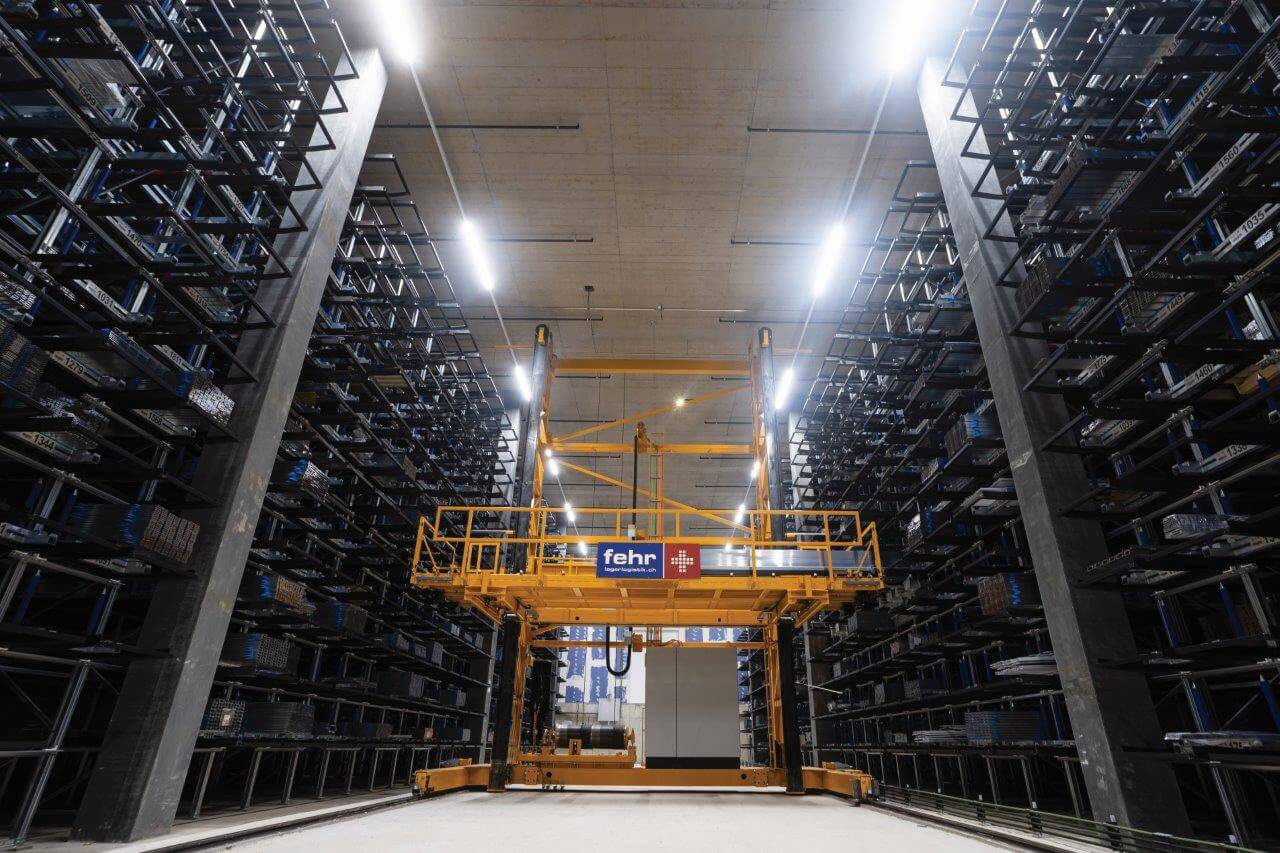

Opisane wyzwania wymagają podejścia systemowego. Coraz częściej odpowiedzią na te potrzeby stają się magazyny komorowe – specjalistyczne, zautomatyzowane systemy składowania projektowane z myślą o dużej zmienności asortymentu i wysokiej rotacji materiałów w branży stolarki otworowej. Ich centralnym elementem jest zaawansowane oprogramowanie klasy WMS, które monitoruje zapasy w czasie rzeczywistym i pozwala na precyzyjne lokalizowanie każdego profilu. Dzięki temu możliwe staje się szybkie i bezbłędne dostarczanie materiałów dokładnie tam, gdzie są potrzebne w danym momencie procesu produkcyjnego.

Magazyny komorowe zapewniają również kontrolowane środowisko przechowywania, co ma istotne znaczenie w przypadku profili wrażliwych na warunki zewnętrzne, takie jak wilgoć czy promieniowanie UV. Takie rozwiązanie ogranicza straty materiałowe, a jednocześnie umożliwia pełną automatyzację przepływu – od przyjęcia profili, poprzez ich składowanie, aż po wydanie do produkcji. Wykorzystanie układnic regałowych pozwala dodatkowo skrócić czas dostępu do materiału z kilkunastu minut do kilkudziesięciu sekund, a integracja z liniami produkcyjnymi wspiera inteligentne grupowanie zleceń, minimalizując przestoje wynikające z przezbrojeń.

Nowoczesne systemy logistyczne coraz częściej wykraczają poza obszar hali produkcyjnej. Projektuje się je tak, aby wspierały pełną synchronizację z logistyką zewnętrzną – od planowania produkcji po organizację transportu. Dzięki temu zamówienia realizowane są w kolejności zgodnej z trasami oraz harmonogramami dostaw, a wszystkie elementy trafiają na załadunek we właściwym czasie i kolejności. Takie podejście zwiększa efektywność operacyjną i ułatwia elastyczne reagowanie na wymagania rynku.

Warto dodać, że skuteczność takich systemów nie wynika wyłącznie z technologii, ale także z doświadczenia dostawcy i jego znajomości realiów branży. Firmy specjalizujące się w tego typu rozwiązaniach, jak Fehr, łączą kompetencje w zakresie projektowania magazynów komorowych z praktycznym zrozumieniem procesów produkcji stolarki okiennej. Fehr kładzie nacisk na dogłębną analizę procesów produkcyjnych i logistycznych jeszcze przed rozpoczęciem projektu. Pozwala to na tworzenie systemów, które są dopasowane nie tylko do bieżących potrzeb zakładów, lecz także do ich długoterminowych strategii rozwoju.

Od teorii do praktyki. Przykłady z rynku

Skuteczność integracji systemów magazynowych i logistycznych w branży stolarki otworowej potwierdzają konkretne wdrożenia w przedsiębiorstwach, które w swoich strategiach postawiły na rozwiązania systemowe, a nie tylko na pojedyncze elementy wyposażenia. Przykłady te pokazują, jak rola magazynu ewoluuje – od funkcji pomocniczej do strategicznego centrum zarządzania przepływem materiałów.

Schüco – partnerstwo na lata

W zakładzie w Weißenfels wdrożono magazyn komorowy, którego efektem było radykalne skrócenie czasu dostępu do materiału z kilkunastu minut do kilkudziesięciu sekund. Równocześnie wprowadzono cyfrowe śledzenie przepływu profili, co wyeliminowało błędy i pozwoliło na pełną transparentność procesów logistycznych. Wieloletnia współpraca z globalnym liderem branży wskazuje, że wdrożenie rozwiązań firmy Fehr odpowiada najwyższym standardom organizacji produkcji.

Alukon – magazyn jako centralny element fabryki

Decyzja o budowie nowego zakładu z magazynem komorowym jako jego centralnym punktem operacyjnym pokazuje, jak istotną rolę w strategii rozwoju może pełnić infrastruktura logistyczna. W przypadku Alukonu magazyn nie został potraktowany jako zaplecze, lecz jako główny element spajający procesy produkcji, kompletacji i dystrybucji. Takie podejście podkreśla rosnące znaczenie automatyzacji magazynowej jako narzędzia budowania przewagi konkurencyjnej.

Aluplast – efektywne komisjonowanie profili

Przykład zakładu w Karlsruhe pokazuje, jak systemy magazynowe mogą wspierać obsługę zamówień w dużej skali i przy wysokiej zmienności. Dzięki instalacji możliwe stało się sprawne komisjonowanie pojedynczych profili zgodnie z wymaganiami klientów, a jednocześnie uzyskano pojemność przekraczającą 5000 palet na ograniczonej przestrzeni. To dowód, że automatyzacja może być odpowiedzią na wyzwania związane zarówno z precyzją, jak i z optymalnym wykorzystaniem powierzchni produkcyjnej.

Neher – reorganizacja logistyki wewnętrznej

Wdrożenie dwóch magazynów wysokiego składowania pozwoliło na całkowitą eliminację wózków widłowych z procesów wewnętrznych. W efekcie wydajność kompletacji wzrosła do poziomu 800 pobrań w ciągu jednej zmiany roboczej. Ten przykład pokazuje, jak głęboko zautomatyzowane rozwiązania mogą zmienić sposób pracy zakładu, wpływając jednocześnie na bezpieczeństwo, ergonomię i tempo realizacji zleceń.

Analizując opisane przykłady, można wskazać kilka elementów charakterystycznych dla skutecznych projektów automatyzacji logistyki w branży stolarki otworowej. Po pierwsze, magazyn przestaje pełnić wyłącznie funkcję zaplecza i staje się centralnym węzłem całego procesu produkcyjno-dystrybucyjnego. Po drugie, wdrożenia zawsze łączą technologię z dogłębną analizą specyfiki zakładu. Dopiero połączenie tych dwóch aspektów umożliwia stworzenie rozwiązania faktycznie odpowiadającego potrzebom producenta. Kolejnym czynnikiem jest wysoka elastyczność systemów: sprawdzają się one zarówno w zakładach produkujących duże serie, jak i w fabrykach, gdzie dominuje różnorodność zamówień. Wreszcie wszystkie wdrożenia pokazują znaczenie integracji magazynu z pozostałymi elementami łańcucha dostaw – od maszyn produkcyjnych, przez planowanie, aż po załadunek i transport.

Czy automatyzacja magazynu jest panaceum na wszystkie bolączki?

Wracając do pytań postawionych na początku: czy magazyn automatyczny jest wystarczająco szybki, aby obsłużyć procesy w branży okiennej? Odpowiedź brzmi: tak, pod warunkiem że nie jest to przypadkowe rozwiązanie, lecz system zaprojektowany pod kątem specyfiki danej produkcji. Automatyzacja sama w sobie nie rozwiąże wszystkich problemów, ale stanowi jedno z kluczowych narzędzi, które w rękach doświadczonego partnera pozwala wyeliminować błędy, ograniczyć chaos i zapewnić pełną przewidywalność procesów. Przykłady wdrożeń w firmach Schüco, Alukon czy Neher pokazują, że odpowiednio zaplanowana inwestycja przekłada się na mierzalne efekty – od skrócenia czasu dostępu do materiału po znaczący wzrost wydajności kompletacji.

Prawdziwa wartość tkwi jednak w partnerstwie z firmą, która oferuje nie tylko zaawansowaną technologię, ale przede wszystkim głębokie zrozumienie procesów klienta. To właśnie pełna integracja systemów i wiedzy branżowej pozwala tworzyć rozwiązania, które wykraczają poza bieżące potrzeby i wspierają długoterminowe strategie przedsiębiorstw. Doświadczenie firm takich jak Fehr pokazuje, że dzięki takiemu podejściu możliwe jest przekształcenie złożoności i zmienności zamówień w trwałą przewagę konkurencyjną.