Obecnie materiały drewnopochodne stanowią podstawowy zestaw surowców stosowanych do produkcji drzwi.

Tradycyjnym materiałem służącym do wykonywania ościeżnic i skrzydeł drzwiowych było drewno. Dziś drzwi wewnętrzne i zewnętrzne z litego drewna stanowią nieznaczny odsetek ekskluzywnej i kosztownej oferty. O ile zatem dawniej o klasie stolarki otworowej decydowały sposób obróbki drewna, układ konstrukcyjny skrzydła i jakość okuć, to obecnie poszczególne rodzaje drzwi różnią się zastosowanymi płytami drewnopochodnymi. Także w konstrukcjach drzwi wyższej jakości wykorzystuje się powszechnie surowce drewnopochodne. Standardem stały się wypełnienia z płyt wiórowych lub wypełnienia płycin z porowatych płyt pilśniowych.

Kryteria doboru

Dobór płyt do pokrycia drzwi zależy od takich czynników, jak oczekiwana wytrzymałość i sztywność, odporność na uderzenie, gładkość i łatwość wykończenia powierzchni, dobra stabilność wymiarowa, ale też gęstość i ciężar właściwy. W przypadku drzwi specjalnych istotna jest odporność na ogień.

Do produkcji ramiaków często zamiast drewna klejonego używa się płyt MDF o dużej gęstości, które można obrabiać jak drewno.

MDF odporny na ogień

Natomiast jako pokrycie i wypełnienie wykorzystuje się cienkie płyty pilśniowe twarde HDF i cienkie płyty MDF oraz sklejkę. Zaletą takich pokryć jest możliwość ich frezowania i nadawania form 3D.

Spośród różnych typów płyt pilśniowych formowanych na sucho, a takie są te z MDF, producentom polecane są też płyty odporne na działanie bardzo wysokiej temperatury i ognia, o podwyższonej gęstości, jednorodnej powierzchni, wysoka jakość szlifowania, dużej stabilności wymiarów i łatwości obróbki przy użyciu konwencjonalnych narzędzi, a także umożliwiające uszlachetnianie przez laminowanie, oklejanie czy lakierowanie. Właściwości tych płyt powalają na spokojniejszą i bezpieczniejszą ewakuację. Standardowo są barwione w masie na kolor czerwony, informujący o zastosowaniu produktu.

Twardy HDF

Płyty HDF mogą być tłoczone, przez co nadaje im się np. strukturę naturalnego drewna. Nie kruszy się ona i nie rozdziela na skutek uderzeń, drgań nawet w miejscu łączeń mechanicznych. Charakteryzują się wysoką siłą wiązania między warstwami. Osiągają gęstość powyżej 800 kg/m3 i wytrzymałość na temperaturę w zakresie od -60°C do +80°C. Dostarczane są do producentów stolarki z wilgotnością 5-9 proc. Znajdują tu zastosowanie płyty o grubości 2,4; 3,2; 4 i 5 mm. Są odporne mechanicznie oraz chemicznie. Mają gładką bądź strukturalną powierzchnię, która jest łatwa w czyszczeniu.

Twarde płyty pilśniowe znajdują zastosowanie do wykonywania powierzchni zewnętrznych drzwi płytowych. Często oklejane są foliami imitującymi strukturę i kolor drewna. Występują w wariancie z półpołyskiem lub są matowe. Wytwarzane są także jako lakierowane, o powierzchni licowej zabezpieczonej powłokami z lakierów termoutwardzalnych.

Izolacyjne walory

Płyty pilśniowe porowate dostarczane są do producenta w stanie wilgotności własnej do 12 proc. Zaletą płyt porowatych jest dobra izolacyjność dźwiękowa i termiczna oraz mała gęstość, ok. 300-350 kg/m3. Główną ich wadą jest stosunkowo wysoka nasiąkliwość – od 30 do 80 proc. Dlatego znajdują zastosowanie w wewnętrznych drzwiach płytowych w celu poprawy izolacyjności akustycznej skrzydła oraz jako wypełnienia prasowanych, prefabrykowanych płycin. Płyty pilśniowe porowate produkowane są w grubościach: 9,5; 12; 16 i 19 mm.

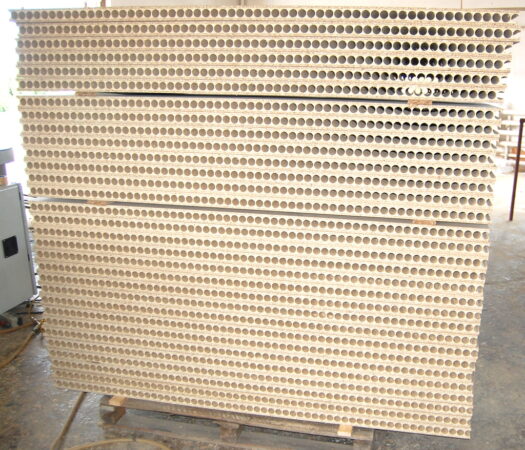

Do produkcji drzwi wewnętrznych stosowane są wiórowe płyty kanałowe o grubości 35 mm (średnica kanału 22 mm) oraz 38 mm i kanałach o średnicy 25 mm. Płyty stanowią wypełnienie drzwi i każda ich krawędź boczna łączona jest klejem z ramiakiem, zwykle wykonanym z drewna litego lub klejonego.

W tanich odmianach stolarki wykorzystuje się ramiaki z frezowanej pełnej płyty wiórowej. Ponadto płyty wiórowe znajdują zastosowanie w drzwiach płytowych wytłaczanych lub frezowanych. Wynika to z dobrej obrabialności tych płyt. W zależności od metody obróbki płyty mogą być szlifowane lub nie. Doskonale nadają się też do obłogowania lub okleinowania.

Popularna sklejka

Na frezowanie kształtów pozwala też pokrycie ze sklejki, która jest materiałem kompozytowym, powstałym poprzez sklejenie ze sobą pod kątem prostym cienkich warstw drewna. Właściwości materiału to duża wytrzymałość na zginanie, rozciąganie, ściskanie i ścinanie. Sklejki trzywarstwowe o małej grubości są podatne na wytłaczanie w specjalnych prasach.

Wykorzystuje się je jako pokrycia drzwi płytowych, płyciny w drzwiach płycinowych lub do wykonywania ramiaków bądź części usztywniających w drzwiach wewnętrznych.

W produkcji stolarki drzwiowej znajdują zastosowanie dwa rodzaje sklejki: cienkowarstwowa o grubości poniżej 2 mm i grubowarstwowa – ponad 2 mm. Warstwy licowe wykonywane są z fornirów sosnowych, brzozowych lub bukowych. Do produkcji stolarki wewnętrznej stosowana jest zwykle sklejka półwodoodporna.

Wyższe wymagania

Żeby zapewnić lepszą wytrzymałość oraz izolacyjność akustyczną i cieplną produkowane są też płyty specjalne. Trzon sklejki drzwiowej stanowi sztywna pianka izolacyjna oklejona obustronnie sklejką wodoodporną liściastą lub iglastą z folią aluminiową o grubości 0,05 mm lub blachą aluminiową o grubości 0,3 mm. Warstwy są łączone klejami na bazie żywic melaminowych – do użytkowania w warunkach wilgotnych lub żywicy fenolowo-formaldehydowej – do stosowania na zewnątrz. Piankę izolacyjną cechuje zamknięta struktura komórkowa i bardzo niska nasiąkliwość wody.

Do wypełnień drzwiowych można także wykorzystać płyty warstwowe z okładzinami z HPL, wypełnieniowe z aluminium czy drzwiowe z PCW.

Naturalne forniry nakleja się na elementy drewnopochodne, np. płyty wiórowe, twarde pilśniowe lub sklejkę. Stosowanie tych oklein ograniczone jest do wysokiej jakości wewnętrznej stolarki drzwiowej. Znajdują one także zastosowanie do wyrobu płycin drzwiowych.

Tekst: Janusz Bekas