Produkcja konstrukcji aluminiowych zdecydowanie zmierza ku automatyzacji. Maszyny sterowane cyfrowo zastępują człowieka, pracują szybciej i wykonują coraz więcej zadań.

Centra obróbcze

W nowoczesnym zakładzie wytwarzającym okna, drzwi i fasady aluminiowe podstawowym sprzętem stały się wieloczynnościowe centra obróbcze sterowane cyfrowo (CNC). Wykonują automatycznie niemal wszystkie otwory technologiczne w profilach. Maszyny te ciągle są udoskonalane. Konstruktorzy szukają możliwości przyspieszenia procesu obróbek poprzez zwiększenie liczby narzędzi pracujących w tym samym czasie na obrabianym elemencie oraz usprawnienie silników, które nimi poruszają w wielu płaszczyznach. Gdy brakuje wolnej przestrzeni dla pracujących narzędzi, maszyny wyposażane są w magazynki podręczne i automatyczne systemy wymiany narzędzi, co operację zmiany oprzyrządowania znacznie skraca.

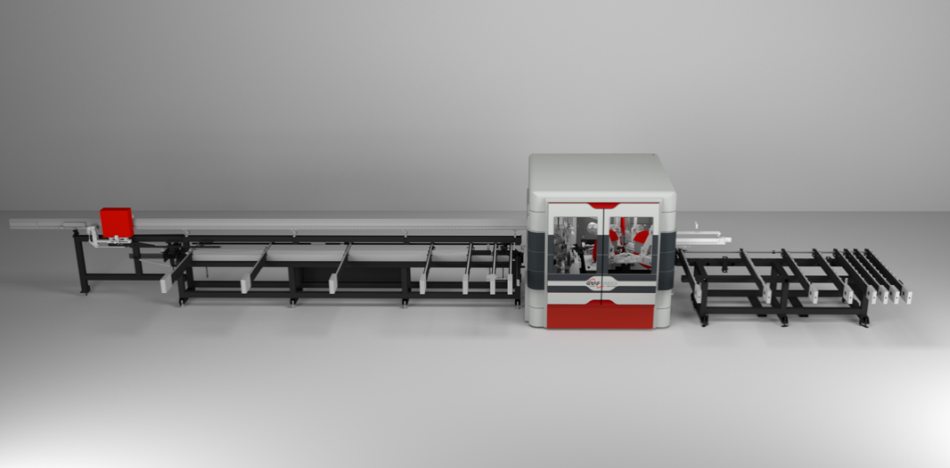

Centra obróbczo-tnące

W ostatnim czasie wzrasta zainteresowanie centrami, które łączą dwa procesy produkcyjne: cięcie i obróbki. Do maszyny podaje się całą sztangę profilu. Jest on mocowany i obrabiany w całości w module obróbczym, a następnie trafia do modułu tnącego, gdzie zostaje pocięty na odcinki. Najbardziej zaawansowane centra obróbczo- tnące posiadają magazyn załadunkowy mieszczący kilkanaście profili o długości ponad 10 metrów. Wszystkie czynności wykonywane są w zamkniętej kabinie akustycznej. Ring narzędziowy, obracający się wokół unieruchomionego profilu może mieć kilka narzędzi wykonujących frezowania i otwory z czterech stron. Takie wielozadaniowe maszyny obsługuje zazwyczaj jeden operator. Wkłada obrabiany element do maszyny, obserwuje jej pracę i odbiera gotowy detal. Jedną z takich maszyn jest FAB CUT 3BS – centrum obróbczo-tnące do PCW i aluminium oferowane przez Fimtec. Dzięki temu, że wykonuje obróbki po obu stronach profilu przyspiesza produkcję o 20-30 procent. Wydajność wzrasta z 400 jednostek do 520 w ciągu 8 godzin.

Piły dwugłowicowe

Centra obróbczo-tnące wykonują samodzielnie i w jednej kabinie pierwsze dwa etapy produkcji. Jednak w wielu zakładach są te czynności nadal rozdzielone i można przypuszczać, że z rynku długo jeszcze nie znikną autonomiczne piły. Maszyny te nadal są modernizowane, szczególnie pod względem wyciszenia i bezpieczeństwa pracy. W większości zakładów obecnie używa się pił dwugłowicowych. Zwykle mają jedną głowicę stałą, a drugą ruchomą, jeżdżącą na wózku. Niektóre mogą ciąć dwa profile jednocześnie, podwajając w ten sposób wydajność. Maszyny sterowane elektronicznie mają możliwość podłączenia do komputera, korzystania z programu optymalizacji, drukarki etykiet oraz pobierania listy cięć. Producenci okien i drzwi ostatnio często korzystają z szerokich profili, co wymaga stosowania dużych tarcz tnących. Przykładem jest elektronicznie sterowana piła dwugłowicowa Blitz 65 produkcji FOM Industrie. W wyposażeniu standardowym posiada dwie tarcze tnące o średnicy 650 mm, które podczas cięcia chłodzone są mgłą olejową.

Cyfrowe zagniatarki naroży

Jednym z tzw. wąskich gardeł w produkcji stolarki aluminiowej jest łączenie profili. Standardowa zagniatarka łączy tylko jeden narożnik. Wykonanie całej ramy wymaga więc czterech takich operacji. Przy dużej zmienności wymiarów i kształtów profili inwestycja w dwu- lub czterogłowicowe zagniatarki rzadko jest opłacalna. Dostawcy maszyn idą więc inną drogą i inwestują w cyfrowe zagniatarki narożników. Przynoszą one znaczną oszczędność czasu podczas łączenia profili, gdyż nie wymagają ręcznego przestawiania parametrów i zmiany narzędzi. Przygotowanie maszyny do łączenia innego profilu skraca się z kilkunastu minut do kilku sekund. Na przykład, cyfrowa zagniatarka do naroży DCM1 firmy Fimtec w pełni automatycznie przygotowuje się do zaciskania naroży, korzystając z danych pochodzących z pliku lub z kodu kreskowego.

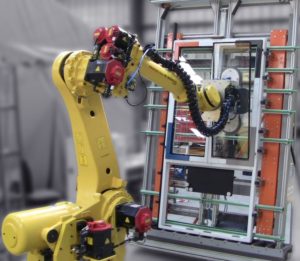

Logistyka i roboty

Wzrostu efektywności produkcji szuka się także w racjonalizacji transportu wewnętrznego, logistyki i magazynowania. Urządzenia do automatyzacji logistyki: bufory ram i skrzydeł czy sortownie szyb stosowane są już nie tylko w największych zakładach produkujących stolarkę. Likwidacja innych wąskich gardeł i ręcznej pracy na produkcji stolarki aluminiowej jest możliwa m.in. dzięki robotyzacji. Roboty wykorzystuje się głównie do szklenia i przekładania ciężkich elementów pomiędzy stanowiskami. Mogą też posługiwać się różnymi narzędziami i, np. przykręcać okucia czy malować elementy aluminiowe.